在工业4.0与数字化转型浪潮下,设备运维管理正经历从经验驱动向数据驱动的深刻变革。传统运维模式中,设备报修记录分散于纸质单据或人工台账,难以形成系统性分析,导致故障重复发生、资源分配失衡等问题频发。电话工单系统的出现,通过标准化报修流程与数据整合能力,将碎片化的报修信息转化为结构化数据,为运维管理提供了“可量化、可追溯、可预测”的决策依据。其核心价值不仅在于记录报修次数,更在于通过多维数据报表揭示设备健康状态与运维效率的深层关联。

一、数据采集:构建报修频率统计的“数字底座”

电话工单系统的数据采集能力是其统计功能的基础。系统通过多渠道接入(如电话、在线表单、移动端应用)实时捕获报修信息,并自动填充至标准化工单模板。工单内容涵盖设备编号、故障类型、报修时间、处理状态等关键字段,形成完整的报修数据链。例如,某制造企业通过系统记录发现,某型号机床的“主轴异响”故障在近三个月内被重复报修多次,系统自动标记该设备为“高风险资产”,触发预防性维护流程。

数据清洗与分类是确保统计准确性的关键环节。系统通过预设规则过滤无效数据(如重复工单、信息缺失工单),并按设备类型、故障类别、责任部门等维度对工单进行分类存储。以电气设备为例,系统可将其故障细分为“电路短路”“元件老化”“操作失误”等子类,为后续分析提供精细化数据支持。

二、多维统计:从“单一计数”到“全景洞察”的升级

电话工单系统的统计功能突破了传统“报修次数统计”的局限,通过多维度交叉分析揭示运维管理的深层问题。

1. 时间维度:追踪故障发生规律

系统支持按日、周、月、季度等时间粒度生成报修趋势图,帮助企业识别故障高发期。例如,某物流企业通过分析发现,分拣设备的报修量在“双十一”促销期间显著上升,主要因设备长时间高负荷运转导致。基于此,企业提前制定设备轮休计划,将促销期间的故障率降低。

2. 设备维度:定位薄弱环节

系统可生成设备健康度排行榜,按报修频率、平均维修时长等指标对设备进行排序。某汽车工厂通过该功能发现,某条焊接生产线的“机器人手臂”报修频率远高于其他设备,进一步分析发现其传感器故障占比高。企业据此更换传感器供应商,并将该设备纳入重点监控名单,实现故障率下降。

3. 故障维度:挖掘共性问题

系统支持按故障类型统计报修分布,帮助企业识别高频故障根源。某化工企业通过分析发现,“管道泄漏”故障占全部报修量的较高比例,进一步追溯发现,泄漏多发生于使用特定材质的管道段。企业据此调整管道选型标准,将同类故障发生率降低。

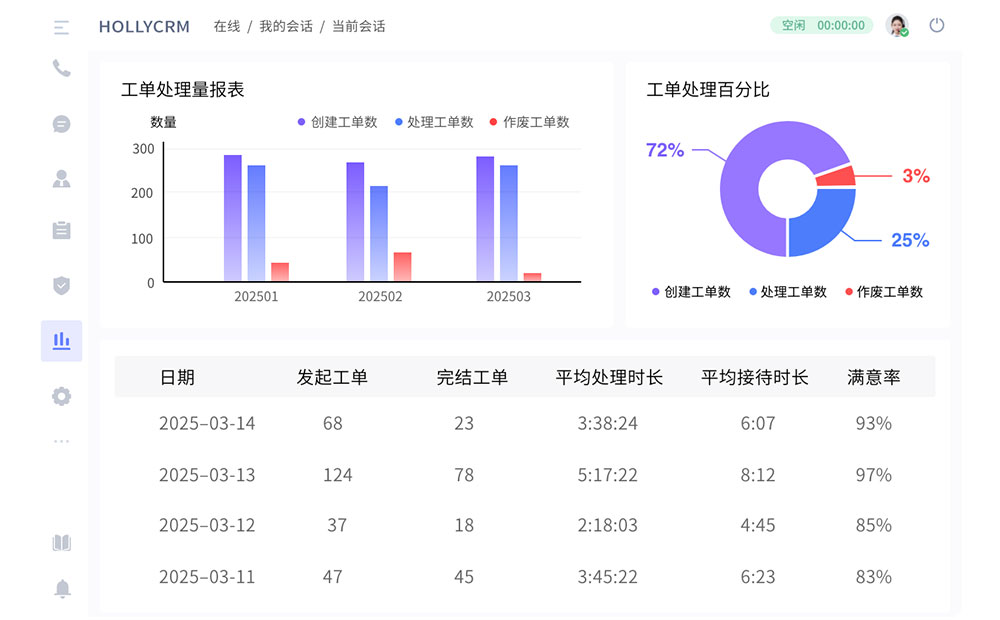

三、可视化呈现:让数据“说话”的决策工具

电话工单系统通过图表、仪表盘等可视化工具,将复杂数据转化为直观信息,提升决策效率。

1. 动态仪表盘:实时监控运维状态

系统可定制化开发运维监控大屏,集成报修总量、待处理工单、平均响应时间等核心指标,并支持钻取功能。例如,管理者点击“待处理工单”指标后,系统可进一步展示各部门的工单积压情况,辅助资源调配。

2. 对比分析图:量化改进效果

系统支持历史数据对比功能,通过折线图、柱状图展示运维指标的变化趋势。某医院通过该功能对比发现,在引入工单系统后,医疗设备的平均维修时长缩短,报修响应速度提升,直观验证了系统对运维效率的提升作用。

3. 热力图:识别故障高发区域

对于空间分布广泛的设备(如连锁门店的空调系统),系统可通过热力图展示各区域的报修密度。某零售企业通过热力图发现,北方地区门店的“制热故障”报修量显著高于南方,进一步分析发现与当地气温波动幅度相关。企业据此优化设备选型,减少跨区域设备调配成本。

四、价值延伸:从“统计”到“预测”的智能进化

电话工单系统的数据报表功能不仅是事后分析工具,更可通过机器学习算法实现故障预测与资源优化。例如,系统可基于历史报修数据训练模型,预测某设备在未来一段时间内的故障概率,提前安排维护计划。某数据中心通过该功能将服务器宕机次数降低,避免因设备故障导致的业务中断损失。

结语:数据驱动的运维管理新范式

电话工单系统的数据报表功能,通过“采集-统计-可视化-预测”的完整链路,将设备报修频率从孤立数据转化为运维决策的“指南针”。在数字化转型的浪潮中,企业需充分挖掘工单系统的数据价值,构建“预防为主、快速响应”的智能运维体系,以数据驱动设备全生命周期管理,最终实现运维成本降低与运营效率提升的双重目标。

客服工单系统

客服工单系统 派单系统

派单系统 微工单

微工单 客服工单系统

客服工单系统